プリプラ®とは?

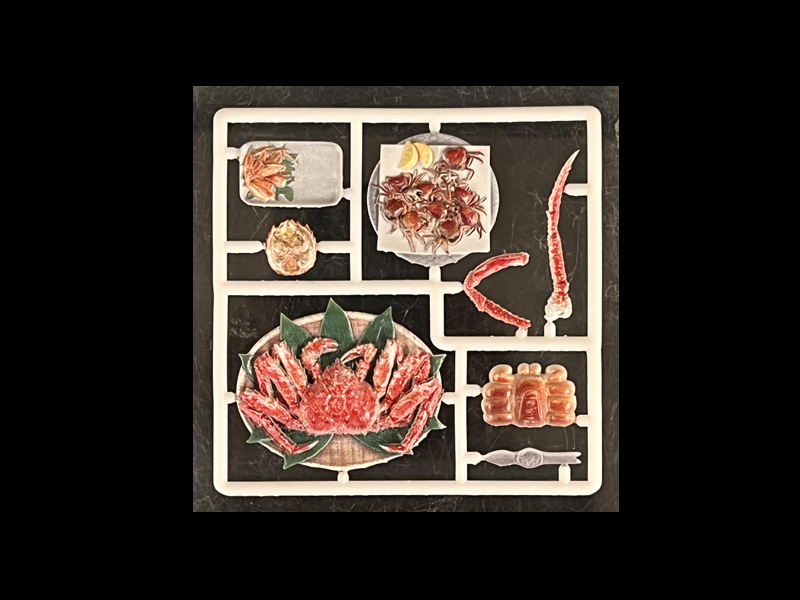

わずか84mm×84mmの手のひらサイズで接着剤が不要のカラフルなプラキットです。

組み立てやすいミニチュアやマスコット、構造にこだわったロボットや妖精など様々なジャンルのプラキットを商品化しています。

サイズは小さいですが、精度の高いモノづくりが可能になりました。

原型制作から金型、成形、印刷まで全ての生産工程を社内で行っています。

完全なるMADE IN JAPANです。

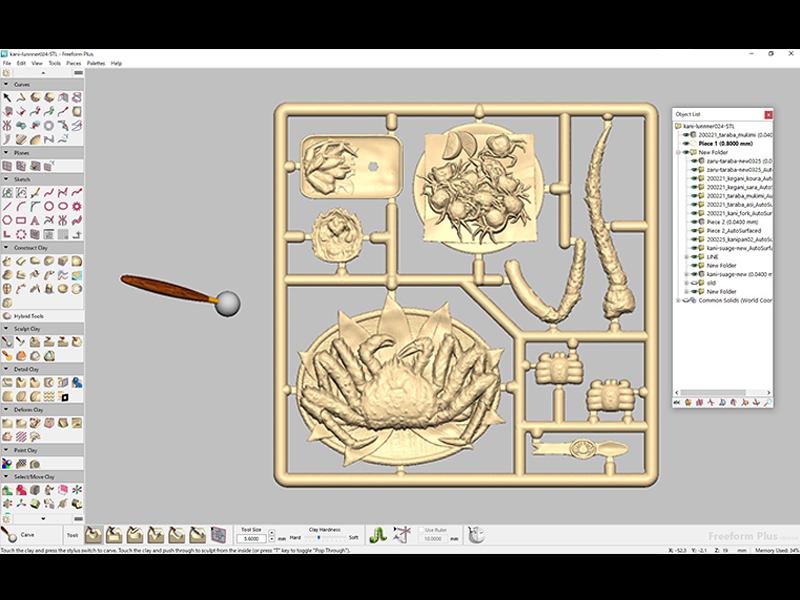

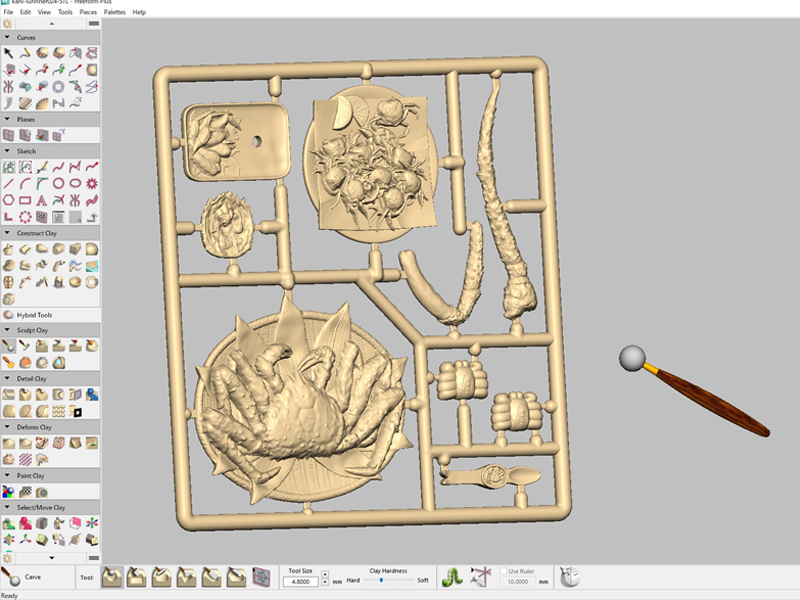

原型制作

スケッチや参考画像を基に3Dモデリングで原型を作って行きます。

形状を検討し、印刷に対応できるように試行錯誤を繰り返し、ランナーレイアウトの検討まで行います。

途中で3D出力を行い、印刷テストを実施するので早い段階で最終商品仕様の検証が可能になります。

次の段階の金型設計に速やかに移行できます。

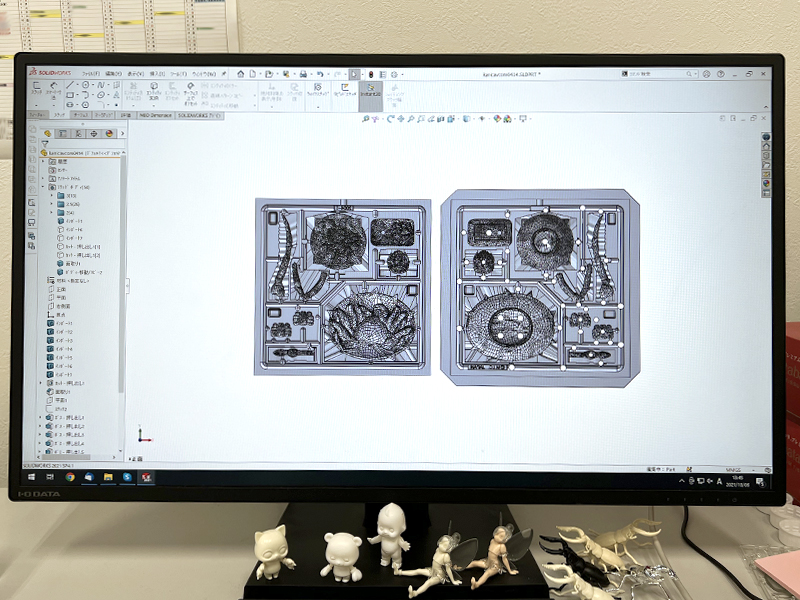

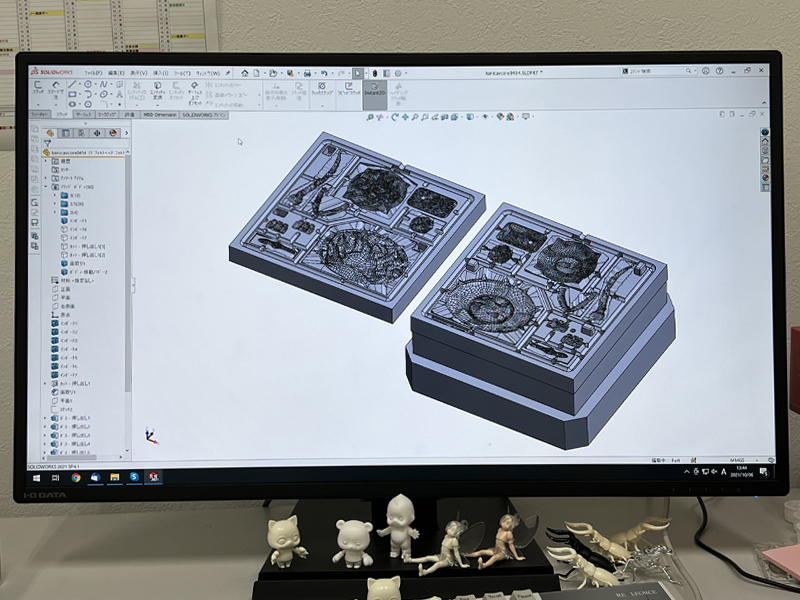

CAD/CAM設計

原型データを基に金型の設計をしていきます。

成形材料がうまく流れるようにランナー配置をしたり金型から押し出すための突き出しピンの調整等様々なノウハウが必要になります。

この金型データから更に金属積層3Dプリンターの専用ソフトで加工するためのデータを作る必要があります。

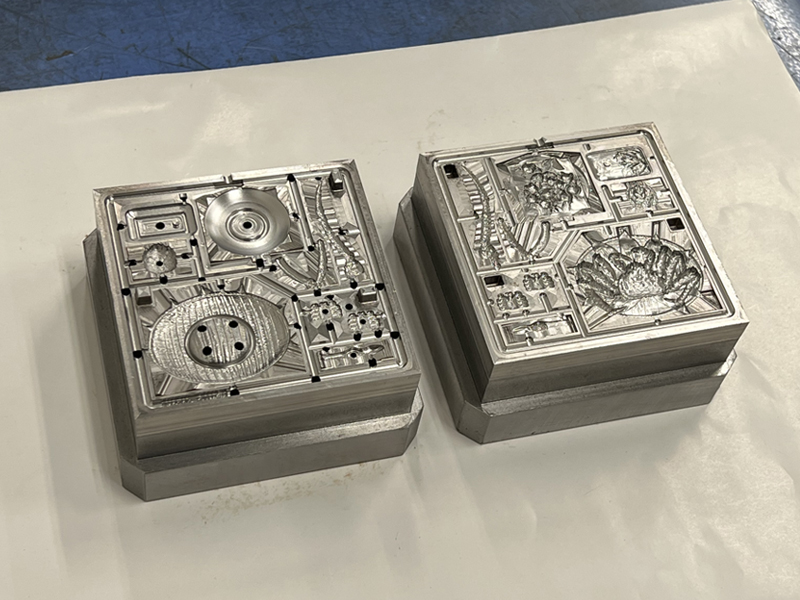

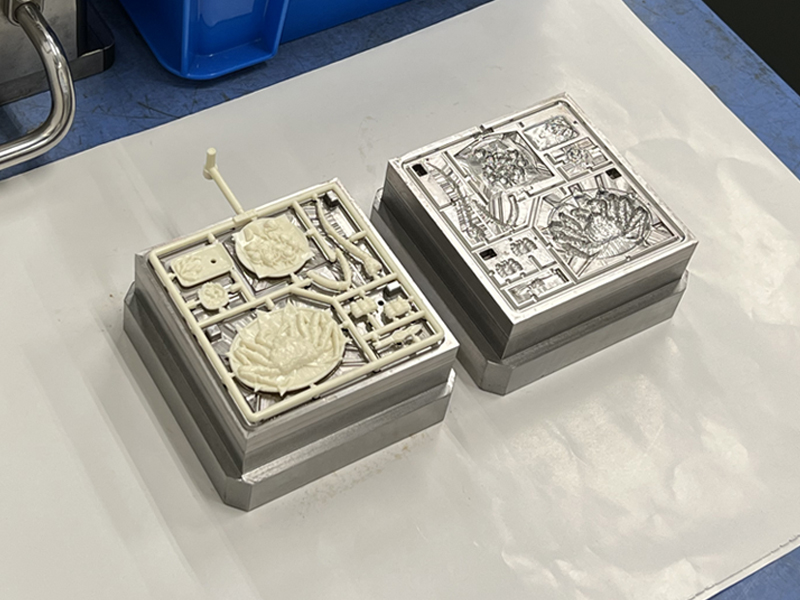

金属積層3Dプリンターによる金型製作

設計されたデータから、3D金属積層プリンターで金型を作ります。

金属粉を積層しては切削で積層痕を消すという特殊な加工をする高性能なプリンターです。

この機械で金型を作ることにより、金型製作期間が大幅に短縮されました。

社内にはフライス盤も完備しており、微調整を行います。

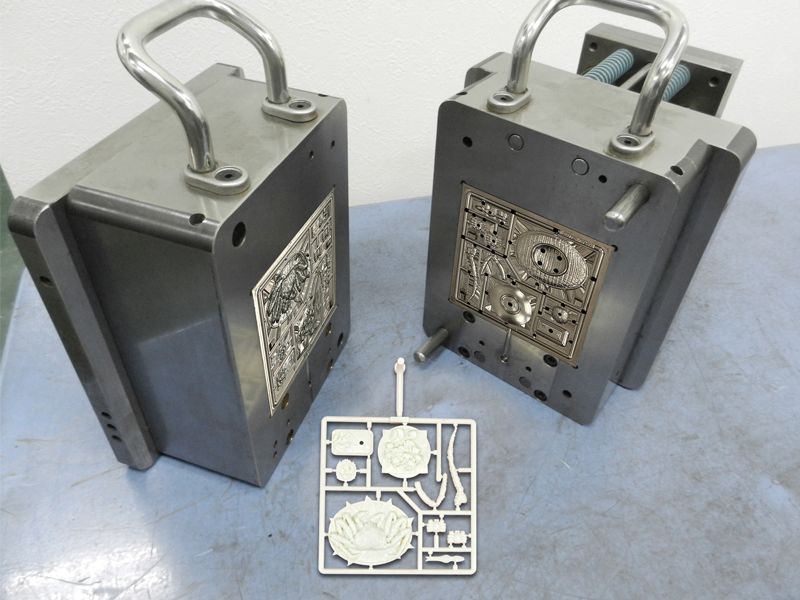

射出成型機

小さな金型はカセット式になっており、中を入れ替えていろいろなプリプラを成形できます。

こまめに金型を入れ替え、多種類の成型をするために最適な成型機です。

デジタル印刷

最近ではおなじみになったインクジェットプリンタ機。

専用治具を用い、ここでデジタル印刷が行われます。

印刷が乗って完成品となります。

カラフルで細かい絵柄やグラデーション等、タンポ印刷では難しいデザインが1度の印刷でできるため、表現の幅が拡がります。